Потребность

Основываясь на принципах Индустрии 4.0, компания Syngenta хотела полностью автоматизировать все процессы упаковки на своих 7 производственных линиях, включая кодирование и маркировку, контроль качества и отклонение несоответствующих продуктов, маркировку, обработку продукции, упаковку в коробки, паллетирование и оборачивание паллет с использованием стрейч-пленки, одновременно обеспечивая полную прослеживаемость произведенной продукции, от уровня товара до паллеты (полная сертификация и агрегация для отслеживания и трассировки).

Решение

Мы разработали и внедрили интегрированную систему на конце линии для всех 7 производственных линий, предоставив все необходимое механическое оборудование и участвуя в реализации проекта полной прослеживаемости.

Интегрированная автоматическая упаковочная система работает следующим образом:

Сначала заказ на производство автоматически загружается из ERP-системы, с которой система связана, и начинается его выполнение. После того, как продукт поступает в свою первичную упаковку, начинается его маркировка с печатью уникального 2D кода с УФ-краской (невидимой) на крышке, который на последующих этапах используется для агрегации товаров в коробки.

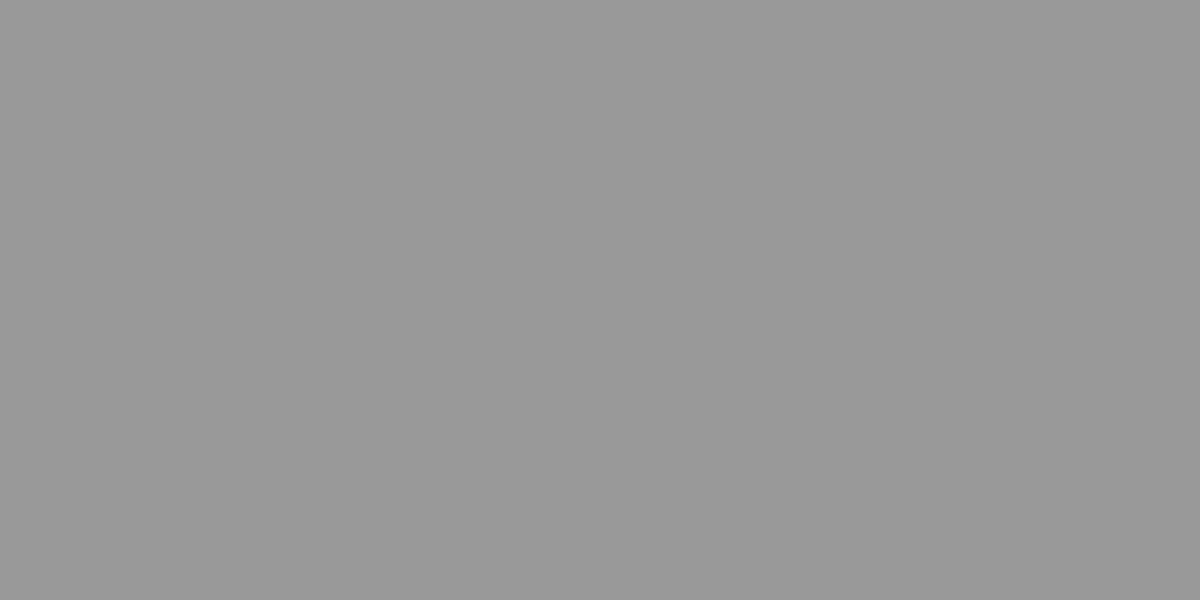

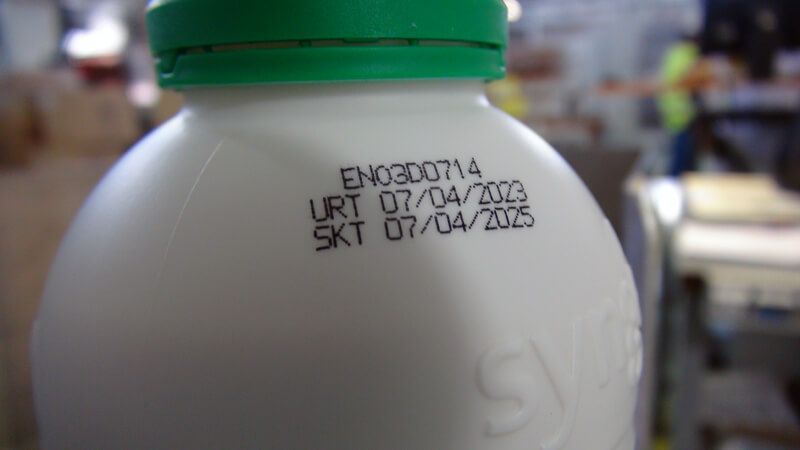

Затем продукты (бутылки или бочки) автоматически транспортируются и направляются на устройство для автоматического взвешивания и контроля их веса, с отклонением несоответствующих. Продукты, прошедшие первый контроль качества (взвешивание), переходят на следующий этап — печать переменной информации (2D и читаемой человеком информации) и автоматическую маркировку их упаковки, как обворачивающей, так и на двух сторонах, а также проверку с помощью камеры правильности печати и читаемости этой информации.

Затем продукты поступают на следующий этап, где камера сканирует и связывает уникальный код, напечатанный УФ-краской на крышке упаковки, с уникальным кодом, напечатанным на этикетке упаковки. Эта информация используется позже для сопоставления уникально маркированных товаров с коробками, которые их содержат (агрегация).

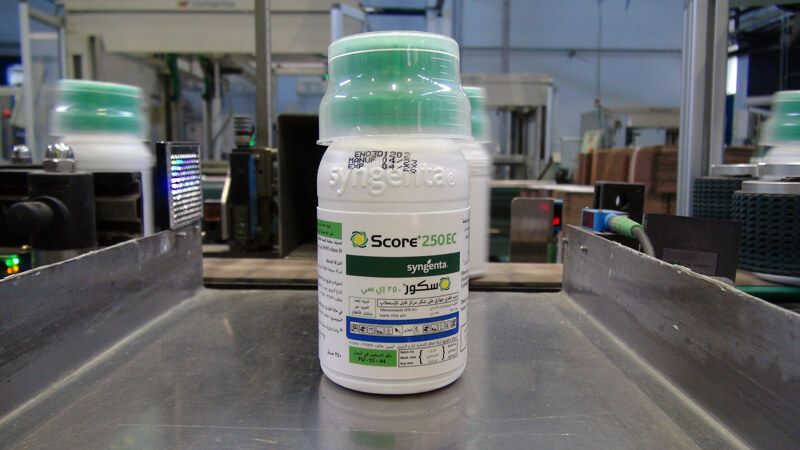

Переходя к этапу автоматической упаковки, мы реализовали полностью автоматическую систему формирования коробок и упаковки, которая также включает этап для считывания, проверки и отображения (агрегации коробок) уникальных УФ кодов, напечатанных на каждой крышке, и их сопоставления с коробками. Каждая коробка затем автоматически транспортируется к выходу с каждой производственной линии, чтобы быть забранной роботом для паллетирования. При движении коробка взвешивается, проверяется и автоматически отклоняется, если это необходимо. Затем коробка маркируется принтером Domino Print & Apply с такими данными, как код товара, описание, производственный заказ, партия, дата производства, количество, уникальный номер коробки и т. д. После маркировки камера проверяет, что этикетка правильно напечатана, приклеена и читаема.

Коробки затем прибывают в точку ожидания для забора роботом для паллетирования. Каждая коробка проверяется камерой, и уникальный код коробки сопоставляется с паллетой, собранной роботом на соответствующей производственной линии. Таким образом, коробки, размещенные на каждой паллете с каждой производственной линии, могут быть полностью отслежены и идентифицированы (агрегация коробки на паллету).

Как только паллета собрана, она перемещается в устройство для оборачивания стрейч-пленкой, а затем на устройство для маркировки паллет. На этом этапе паллета идентифицируется с помощью камеры, которая считывает этикетки на коробках. Этикетка паллеты печатается и приклеивается, включая все динамические данные выполненного производственного заказа, уникальный SSCC (Serial Shipping Container Code) каждой паллеты, который был присвоен уникальным кодам коробок, содержащихся в паллете, а каждая коробка, в свою очередь, была присвоена уникальным кодам товаров, которые она включает (полная агрегация).

Наконец, система возвращает информацию о полной агрегации в ERP, и каждая произведенная паллета появляется в ERP в реальном времени и готова к отгрузке.

Преимущества

- Полная автоматизация процессов управления на всех уровнях упаковки

- Централизованное управление маркировкой от товара до поддона

- Обеспечение качества продукции, коробок и паллет

- Автоматизация и сокращение времени настройки и перенастройки

- Упрощение и экономия времени логистических процессов

- Полная прослеживаемость благодаря процессу полной агрегации (товар - коробка - поддон)

Нажмите на фотографии для увеличения:

Если вас интересует аналогичное решение, пожалуйста, заполните контактную форму ниже или отправьте нам электронное письмо на адрес

Каплеструйные Принтеры , Системы Печати и Нанесения, Проверка Кодов, Сериализация и Агрегация, Наклейщик Обёрточных Этикеток, Взвешивание и Этикетирование, Контрольные Весы, Роботизированная Паллетизация, Автоматическая Упаковка в Коробки, Интегрированные Упаковочные Системы, Эректоры и Машины для Запечатывания Коробок, Автоматическая Обработка и Сортировка, Tracer Factory (MES / Отслеживаемость), Подключенные Αвтоматизированные Системы